本研究開發一種DLP技術的泡沫 3D 列印方法,以精確製造具多孔結構的輕量化材料。泡沫材料因其優異的隔熱、保冷及抗噪特性,在現代工業應用中極具潛力。然而,由於其複雜的孔隙結構,傳統製造方法難以精確控制孔隙度及機械強度,限制了其應用範圍。

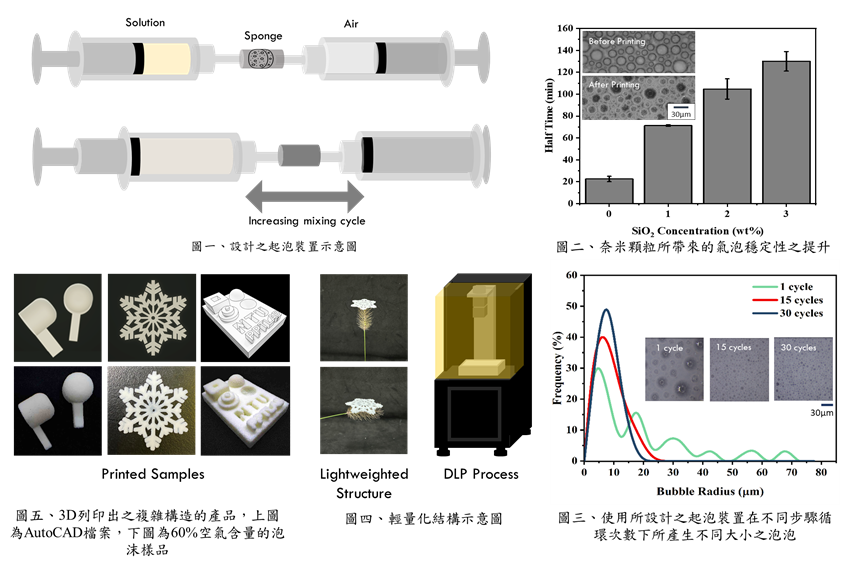

因此,本研究開發了一套快速成型且可輕易調控孔隙結構的泡沫 3D 列印技術。本技術利用光固化單體 (PEGDA)、光引發劑 (TPO)配製光敏感墨水,使其在紫外光 (UV) 照射下固化成型。為提升泡沫的穩定性,研究團隊引入界面活性劑 (CTAB) 以降低表面張力,並添加奈米顆粒 (SiO₂) 來防止泡沫塌陷。透過改良設計的發泡裝置,溶液與空氣充分混合,形成穩定均一的泡沫結構,其孔徑與孔隙度可藉由調整海綿孔洞大小、流體流速、循環次數及氣液比例來精確控制。

此外,因氣泡與顆粒可能干擾 UV 固化,研究中加入加速劑 (NVP) 以降低氧氣對自由基聚合的抑制,同時使用 UV 吸收劑減少光散射與反射,以提升列印品質。為防止固化過程中的體積收縮,則加入聚乙二醇 (PEG) 作為填充物,以維持泡沫結構穩定性。本技術可實現高精度列印,孔洞尺寸可低於 30 µm,列印精細度小於 200 µm,所得泡沫材料密度低於 0.35 g/cm³,且固化後的泡沫結構具備良好的支撐力 (壓縮強度大於 400 kPa) 及彈性 (彈性模數 5.93 kPa)。與傳統製程相比,DLP 列印技術可直接成型所需結構,無需額外的切割或拼裝,顯著降低材料與時間成本,同時提升生產效率與應用靈活性。(化工系廖英志主任提供)